Корундовая керамика

О материале

Корундовая керамика - искусственный материал, получаемый путем формирования микрокристаллической структуры на основе α-оксида алюминия (α-Al2O3) с содержанием его не менее 95%. Марки керамики с незначительно меньшим содержанием α-Al2O3 также можно отнести к корундовым.

Примеси в составе керамики являются как технологическими, так и влияют на конечные свойства материала.

Корундовая керамика получила наибольшее распространение среди вакуумплотных керамических материалов.

К достоинством корундовой керамики можно отнести:

• высокое объемное сопротивление;

• низкие диэлектрические потери;

• высокая диэлектрическая проницаемость;

• механическая прочность;

• низкий ТКЛР;

• способность образовывать вакуумплотные прочные соединения с металлами;

• вакуумная плотность;

• практически полное отсутствие газовыделения;

• отсутствие водопоглощения;

• температурная стойкость;

• низкая объемная масса.

К недостаткам корундовой керамики можно отнести:

• сложность и длительность технологического процесса производства;

• зависимость свойств изделия от качества исходного сырья и вспомогательных материалов.

Примеси в составе керамики являются как технологическими, так и влияют на конечные свойства материала.

Корундовая керамика получила наибольшее распространение среди вакуумплотных керамических материалов.

К достоинством корундовой керамики можно отнести:

• высокое объемное сопротивление;

• низкие диэлектрические потери;

• высокая диэлектрическая проницаемость;

• механическая прочность;

• низкий ТКЛР;

• способность образовывать вакуумплотные прочные соединения с металлами;

• вакуумная плотность;

• практически полное отсутствие газовыделения;

• отсутствие водопоглощения;

• температурная стойкость;

• низкая объемная масса.

К недостаткам корундовой керамики можно отнести:

• сложность и длительность технологического процесса производства;

• зависимость свойств изделия от качества исходного сырья и вспомогательных материалов.

Керамика может образовывать прочные соединения с металлами, такими как: медь, молибден, молибден-рениевый сплав МР-47, вольфрам-рениевый сплав ВР-20, прецизионные сплавы 29НК-ВИ, 42НА-ВИ, нержавеющая сталь 12Х18Н10Т.

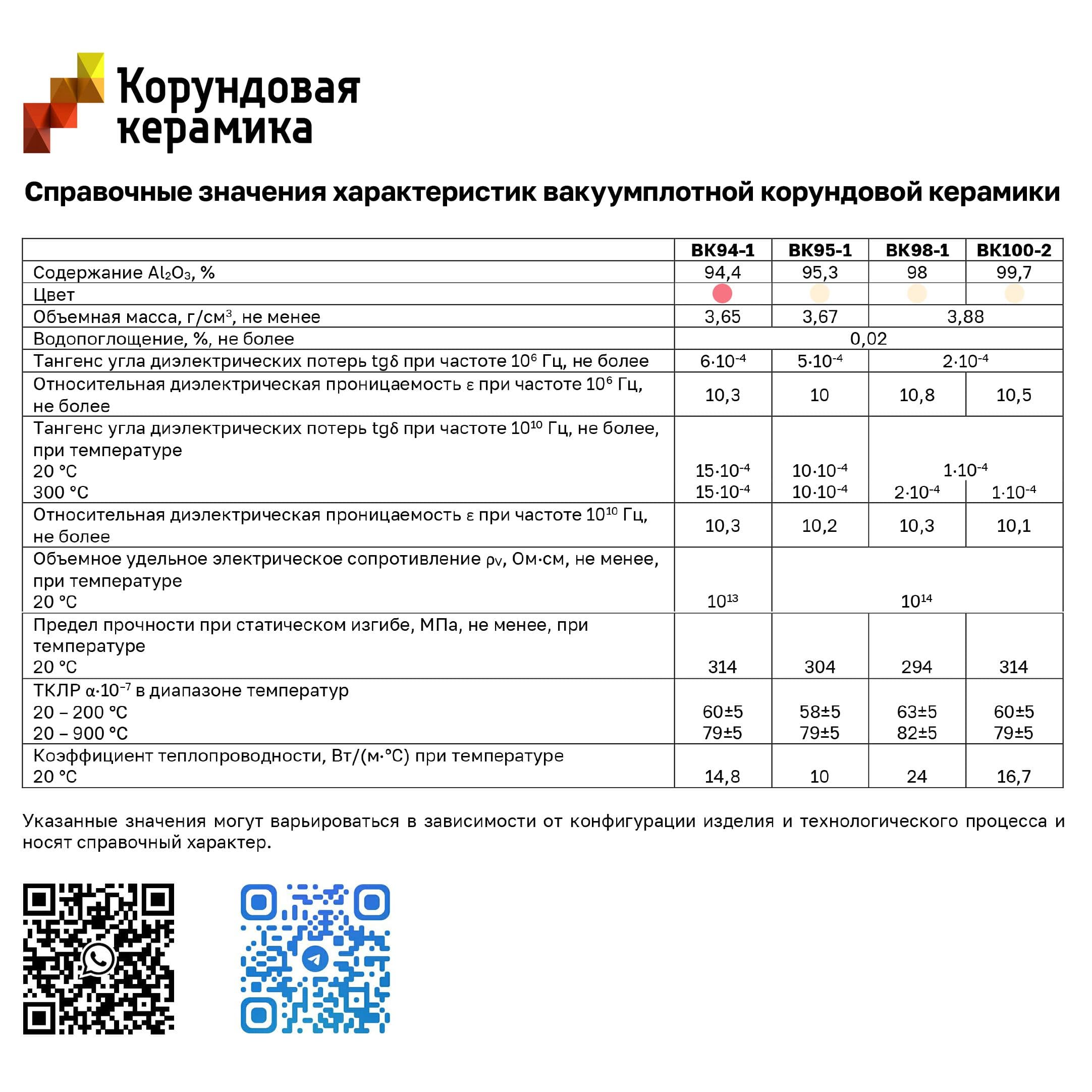

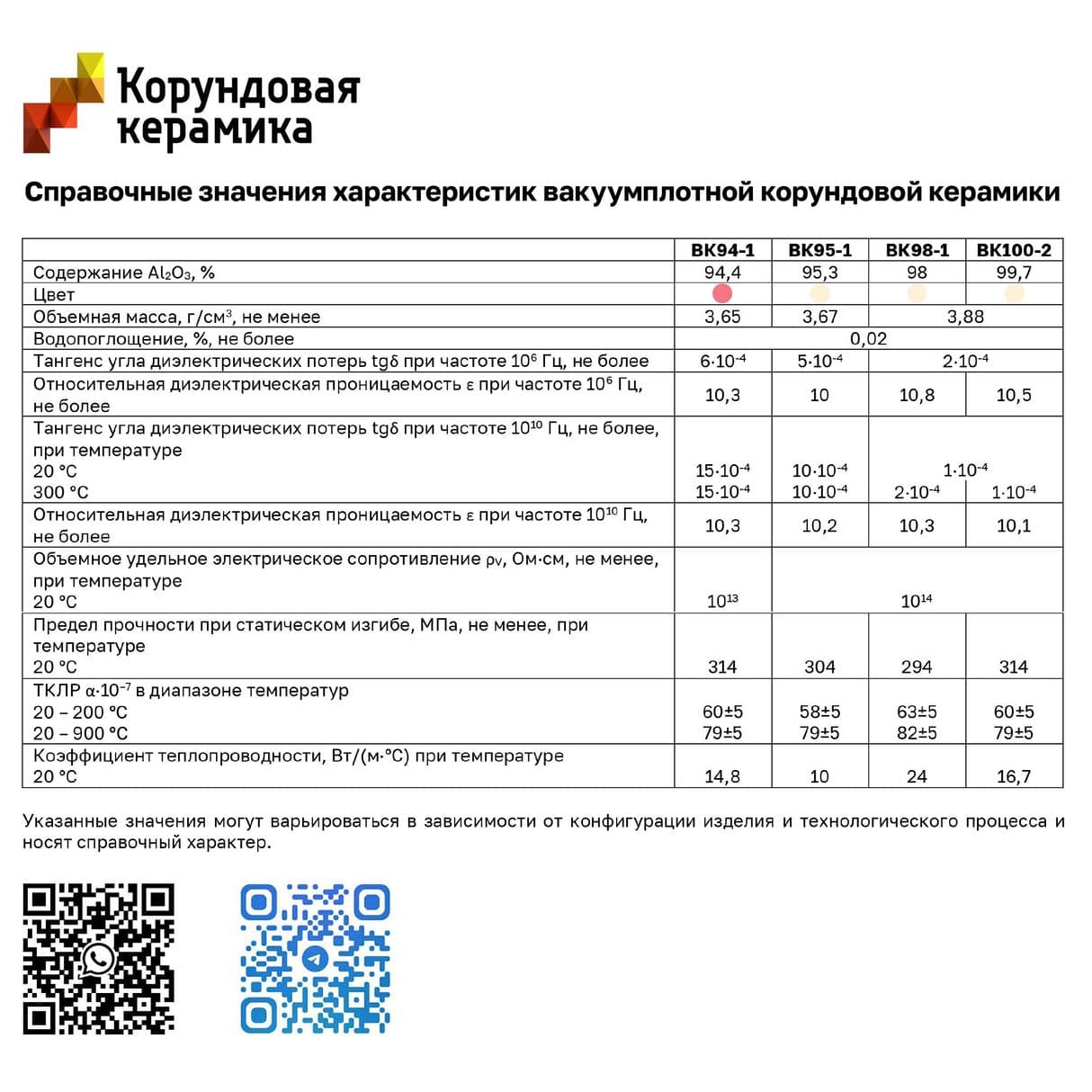

Основные свойства корундовой керамики

Технология керамики

Заготовка полуфабрикатов

Заготовка полуфабрикатов - ключевой этап изготовления керамики. От используемых компонентов и точности исполнения технологических процессов зависят конечные свойства материала и качество изделий.

Под заготовкой полуфабрикатов принято понимать процесс приготовления керамической массы, из которой впоследствии изготавливаются изделия — это может быть пресс-порошок, литейные шликеры, пленки (ленты).

Процесс приготовления керамической массы в общем виде состоит из смешивания исходных компонентов, необходимых как для получения конечных свойств материала, так и для обеспечения технологичности его получения и изготовления изделий. Существует несколько основных технологий получения корундовой керамики: спековая, стекольная и бесспековая.

Спековая технология заключается в том, что приготовленная из всех необходимых компонентов шихта подвергается обжигу (синтезу), в процессе которого в результате температурного воздействия образуются устойчивые стехиометрические соединения и формируется предварительная кристаллическая структура будущего материала.

Стекольная технология отличается от спековой тем, что спеканию подвергаются вводимые добавки и затем смешиваются с основным компонентом.

Бесспековая технология, как следует из ее названия, отличается от спековой отсутствием этапа спека (синтеза) шихты. Но такая технология устанавливает особые требования к качеству исходного сырья и равномерности распределения добавок в шихте, а также требует более тонкого помола шихты.

При изготовлении керамики крайне важно соблюдать рецептуру, так как незначительные отклонения по составу могут сдвинуть ожидаемые показатели свойств от оптимальных значений к предельным, что в свою очередь, приведет к использованию керамики в режиме повышенных электрических, механических и тепловых нагрузок, или же вовсе вывести эти показатели за рамки установленных значений.

Технологический процесс должен быть чистым. Под чистотой технологического процесса подразумевается не только чистота и порядок в помещениях, где изготавливается керамика, но и исключение попадания в массу посторонних примесей, смешивания с другими керамическими материалами. При одновременном производстве керамики различных марок все они должны быть отделены друг от друга, и не использовать общее оборудование. Рабочий персонал также должен иметь разные комплекты спецодежды и СИЗ для каждой марки керамики. Кроме того, необходимо следить за состоянием оборудования, чтобы исключить попадание посторонних материалов в массу (особенно важным является контроль состояния футеровки помольного оборудования).

Технологические процессы приготовления керамических полуфабрикатов должны обеспечивать максимальную равномерность распределения добавок в основном компоненте. Неравномерность приводит к локальному изменению химсостава материала, что сказывается на его свойствах.

Процесс производства керамических полуфабрикатов должен быть контролируемым. То есть результат каждой группы технологических операций или отдельных процессов должен иметь количественное выражение, по которому принимается решение о возможности использования данного материала на дальнейших операциях.

Под заготовкой полуфабрикатов принято понимать процесс приготовления керамической массы, из которой впоследствии изготавливаются изделия — это может быть пресс-порошок, литейные шликеры, пленки (ленты).

Процесс приготовления керамической массы в общем виде состоит из смешивания исходных компонентов, необходимых как для получения конечных свойств материала, так и для обеспечения технологичности его получения и изготовления изделий. Существует несколько основных технологий получения корундовой керамики: спековая, стекольная и бесспековая.

Спековая технология заключается в том, что приготовленная из всех необходимых компонентов шихта подвергается обжигу (синтезу), в процессе которого в результате температурного воздействия образуются устойчивые стехиометрические соединения и формируется предварительная кристаллическая структура будущего материала.

Стекольная технология отличается от спековой тем, что спеканию подвергаются вводимые добавки и затем смешиваются с основным компонентом.

Бесспековая технология, как следует из ее названия, отличается от спековой отсутствием этапа спека (синтеза) шихты. Но такая технология устанавливает особые требования к качеству исходного сырья и равномерности распределения добавок в шихте, а также требует более тонкого помола шихты.

При изготовлении керамики крайне важно соблюдать рецептуру, так как незначительные отклонения по составу могут сдвинуть ожидаемые показатели свойств от оптимальных значений к предельным, что в свою очередь, приведет к использованию керамики в режиме повышенных электрических, механических и тепловых нагрузок, или же вовсе вывести эти показатели за рамки установленных значений.

Технологический процесс должен быть чистым. Под чистотой технологического процесса подразумевается не только чистота и порядок в помещениях, где изготавливается керамика, но и исключение попадания в массу посторонних примесей, смешивания с другими керамическими материалами. При одновременном производстве керамики различных марок все они должны быть отделены друг от друга, и не использовать общее оборудование. Рабочий персонал также должен иметь разные комплекты спецодежды и СИЗ для каждой марки керамики. Кроме того, необходимо следить за состоянием оборудования, чтобы исключить попадание посторонних материалов в массу (особенно важным является контроль состояния футеровки помольного оборудования).

Технологические процессы приготовления керамических полуфабрикатов должны обеспечивать максимальную равномерность распределения добавок в основном компоненте. Неравномерность приводит к локальному изменению химсостава материала, что сказывается на его свойствах.

Процесс производства керамических полуфабрикатов должен быть контролируемым. То есть результат каждой группы технологических операций или отдельных процессов должен иметь количественное выражение, по которому принимается решение о возможности использования данного материала на дальнейших операциях.

Формообразование

Формоообразование - процесс придания какой-либо формы заготовкам керамических деталей.

Под процессом формообразования понимают весь набор технологических операций, результатом которого является готовая к обжигу заготовка. В зависимости от технологии форма заготовки может быть подобна форме детали, а может и существенно отличаться. Удаление связки из заготовок путем их обжига также является частью процесса формообразования.

Существует 2 основных технологии формообразования: шликерное литье и прессование. В шликерном литье основную долю занимает горячее литье под давлением, а в прессовании - полусухое прессование.

Принцип технологии горячего литья под давлением заключается в нагреве материала до температуры плавления связки и последующем впрыске жидкой керамической массы в литьевую форму. Как правило, основным компонентом связок является парафин или стеарин, а также поверхностно-активные вещества: олеиновая или стеариновая кислота, воски.

Принцип технологии полусухого прессования заключается в максимальном уплотнении частиц керамической массы в рамках заданной формы. Прессование считается полусухим, так как в керамическую массу вводится небольшое количество жидкости (вода, спирты, олеиновая кислота и пр.), повышающей подвижность частиц друг относительно друга и снижающей величину упругой деформации этих частиц.

Процесс удаления связки (также его принято называть предварительным или утильным обжигом) - один из самых важных процессов в производстве керамики. Так как от плавности выхода связки из заготовки зависит ее целостность, а заложенные механические напряжения, обусловленные неравномерной скоростью выхода связки, могут проявиться на последующих технологических операциях.

Параметры технологических процессов формообразования должны быть подобраны с большой точностью, при этом для каждой заготовки эти параметры будут отличаться. Отклонение от установленных параметров приводит к появлению скрытых дефектов, которые проявляются только при обжиге деталей или последующей шлифовке. В некоторых случаях скрытые дефекты, заложенные на этапе формообразования, могут быть выявлены только при эксплуатации готового изделия.

Под процессом формообразования понимают весь набор технологических операций, результатом которого является готовая к обжигу заготовка. В зависимости от технологии форма заготовки может быть подобна форме детали, а может и существенно отличаться. Удаление связки из заготовок путем их обжига также является частью процесса формообразования.

Существует 2 основных технологии формообразования: шликерное литье и прессование. В шликерном литье основную долю занимает горячее литье под давлением, а в прессовании - полусухое прессование.

Принцип технологии горячего литья под давлением заключается в нагреве материала до температуры плавления связки и последующем впрыске жидкой керамической массы в литьевую форму. Как правило, основным компонентом связок является парафин или стеарин, а также поверхностно-активные вещества: олеиновая или стеариновая кислота, воски.

Принцип технологии полусухого прессования заключается в максимальном уплотнении частиц керамической массы в рамках заданной формы. Прессование считается полусухим, так как в керамическую массу вводится небольшое количество жидкости (вода, спирты, олеиновая кислота и пр.), повышающей подвижность частиц друг относительно друга и снижающей величину упругой деформации этих частиц.

Процесс удаления связки (также его принято называть предварительным или утильным обжигом) - один из самых важных процессов в производстве керамики. Так как от плавности выхода связки из заготовки зависит ее целостность, а заложенные механические напряжения, обусловленные неравномерной скоростью выхода связки, могут проявиться на последующих технологических операциях.

Параметры технологических процессов формообразования должны быть подобраны с большой точностью, при этом для каждой заготовки эти параметры будут отличаться. Отклонение от установленных параметров приводит к появлению скрытых дефектов, которые проявляются только при обжиге деталей или последующей шлифовке. В некоторых случаях скрытые дефекты, заложенные на этапе формообразования, могут быть выявлены только при эксплуатации готового изделия.

Обжиг

Обжиг (окончательный обжиг, также этот процесс называют спеканием) - высокотемпературный процесс получения готового керамического изделия, отвечающего всем предъявляемым к нему требованиям, за счет стабилизации химсостава материала и уплотнения его структуры.

Обжиг может происходить как в окислительной (воздух), так и в восстановительной (водород) среде. Обжиг в печах, использующих в качестве топлива природный газ, также относится к окислительному, так как в результате полного сгорания газа высвобождается в большом количестве вода и азот.

Процесс обжига происходит в основном за счет теплопроводности газовой среды, которая передает энергию от источника (горелка, нагревательные элементы) к заготовке. При высоких температурах активную роль начинает играть инфракрасное излучение нагревательных элементов и стенок камеры печи. Движущей силой спекания материала является избыточная свободная энергия частиц керамического порошка, обусловленная большой дефектностью микроструктуры и несовершенством контакта между частицами.

В процессе обжига происходит усадка материала, в результате которой заготовка уменьшается в размерах. Величина усадки определяется параметрами керамического полуфабриката, которые устанавливаются в процессе его изготовления. Также, в результате усадки могут вскрыться или развиться дефекты, заложенные на предыдущих стадиях производства. Кроме усадки, заготовки в процессе обжига способны деформироваться, так как зачастую температура обжига превышает температуру плавления отдельных компонентов керамики, что приводит к появлению пластичности.

Поэтому одной из основных задач обжига, кроме получения окончательных свойств материала, является задание направления усадки и корректировка деформаций.

Обжиг может происходить как в окислительной (воздух), так и в восстановительной (водород) среде. Обжиг в печах, использующих в качестве топлива природный газ, также относится к окислительному, так как в результате полного сгорания газа высвобождается в большом количестве вода и азот.

Процесс обжига происходит в основном за счет теплопроводности газовой среды, которая передает энергию от источника (горелка, нагревательные элементы) к заготовке. При высоких температурах активную роль начинает играть инфракрасное излучение нагревательных элементов и стенок камеры печи. Движущей силой спекания материала является избыточная свободная энергия частиц керамического порошка, обусловленная большой дефектностью микроструктуры и несовершенством контакта между частицами.

В процессе обжига происходит усадка материала, в результате которой заготовка уменьшается в размерах. Величина усадки определяется параметрами керамического полуфабриката, которые устанавливаются в процессе его изготовления. Также, в результате усадки могут вскрыться или развиться дефекты, заложенные на предыдущих стадиях производства. Кроме усадки, заготовки в процессе обжига способны деформироваться, так как зачастую температура обжига превышает температуру плавления отдельных компонентов керамики, что приводит к появлению пластичности.

Поэтому одной из основных задач обжига, кроме получения окончательных свойств материала, является задание направления усадки и корректировка деформаций.

Механообработка

Механическая обработка керамики заключается в придании обожженным заготовкам точных форм и размеров. Основной процесс обработки - шлифовка. Но также может быть применена гидроабразивная резка. А в случае обработки необожженных заготовок - токарная или фрезерная обработка.

Этот процесс, как правило, применяется в тех случаях, когда к габаритным размерам деталей предъявляются повышенные требования по точности. Металлизационные покрытия наносятся чаще всего на шлифованные поверхности. Также, для получения стабильных свойств металлокерамических узлов, необходимы стабильные размеры, особенно в конструкциях с экстремальными значениями по электрофизическим параметрам.

Шлифовка производится алмазным инструментом, так как твердость обожженной керамики очень высока. Кроме того, следует подбирать режим шлифовки так, чтобы не вызывать локальный перегрев материала, т. к. это ведет к появлению микродефектов структуры, связанных с тепловым расширением. В отдельных случаях, несмотря на охлаждение, место контакта керамики с шлифовальным инструментом может достигать температуры порядка 750 – 800 °C. Дефекты могут проявляться на последующих операциях в виде сколов, отслоений и трещин.

После шлифовки керамика требует промывки и восстановительного обжига, во время которого снижаются остаточные напряжения в приповерхностном слое шлифованных поверхностей, а также происходит восстановление микрорельефа шлифованной поверхности, что положительно сказывается на адгезии покрытий.

Этот процесс, как правило, применяется в тех случаях, когда к габаритным размерам деталей предъявляются повышенные требования по точности. Металлизационные покрытия наносятся чаще всего на шлифованные поверхности. Также, для получения стабильных свойств металлокерамических узлов, необходимы стабильные размеры, особенно в конструкциях с экстремальными значениями по электрофизическим параметрам.

Шлифовка производится алмазным инструментом, так как твердость обожженной керамики очень высока. Кроме того, следует подбирать режим шлифовки так, чтобы не вызывать локальный перегрев материала, т. к. это ведет к появлению микродефектов структуры, связанных с тепловым расширением. В отдельных случаях, несмотря на охлаждение, место контакта керамики с шлифовальным инструментом может достигать температуры порядка 750 – 800 °C. Дефекты могут проявляться на последующих операциях в виде сколов, отслоений и трещин.

После шлифовки керамика требует промывки и восстановительного обжига, во время которого снижаются остаточные напряжения в приповерхностном слое шлифованных поверхностей, а также происходит восстановление микрорельефа шлифованной поверхности, что положительно сказывается на адгезии покрытий.

Металлизация

Металлизация - процесс нанесения и закрепления на поверхности керамических деталей покрытий на основе металлических порошков, обеспечивающих возможность пайки керамики с металлами.

В основе металлизационных покрытий лежат тугоплавкие металлы - молибден, вольфрам. Покрытия наносятся в виде специальных паст с заданной величиной вязкости. Паста состоит из мелкодисперсных порошков металлов, равномерно распределенных в объеме связки на основе органических растворителей. Связка обеспечивает стабильность свойств пасты в процессе нанесения, а также быстрое ее удаление (испарение) на воздухе при комнатной температуре.

Процесс вжигания металлизационного покрытия проводится в переменной окислительно-восстановительной среде, где путем увлажнения водорода создаются условия для образования окислов металлов, что позволяет им вступать во взаимодействие с керамикой, а после закрепления покрытия происходит восстановление окислов металлов до первоначального состояния в среде сухого водорода. Температурный режим вжигания металлизации также обеспечивает размягчение находящейся в составе керамики стеклофазы и ее диффузию в металлизационное покрытие.

Режим вжигания следует подбирать таким образом, чтобы с одной стороны, были минимально необходимые для окисления, закрепления и восстановления металлов температура и время, а с другой они не должны приводить к существенной деформации деталей ввиду размягчения стеклофазы.

Влажность газовой среды оказывает ключевое влияние на качество металлизации керамики. Проверка качества металлизации проводится на образцах-свидетелях методом контроля величины разрушающего паяный шов между металлической манжетой и керамикой усилия.

Для повышения смачиваемости металлизации припоями, на нее наносится дополнительное гальваническое покрытие - медь или никель.

В основе металлизационных покрытий лежат тугоплавкие металлы - молибден, вольфрам. Покрытия наносятся в виде специальных паст с заданной величиной вязкости. Паста состоит из мелкодисперсных порошков металлов, равномерно распределенных в объеме связки на основе органических растворителей. Связка обеспечивает стабильность свойств пасты в процессе нанесения, а также быстрое ее удаление (испарение) на воздухе при комнатной температуре.

Процесс вжигания металлизационного покрытия проводится в переменной окислительно-восстановительной среде, где путем увлажнения водорода создаются условия для образования окислов металлов, что позволяет им вступать во взаимодействие с керамикой, а после закрепления покрытия происходит восстановление окислов металлов до первоначального состояния в среде сухого водорода. Температурный режим вжигания металлизации также обеспечивает размягчение находящейся в составе керамики стеклофазы и ее диффузию в металлизационное покрытие.

Режим вжигания следует подбирать таким образом, чтобы с одной стороны, были минимально необходимые для окисления, закрепления и восстановления металлов температура и время, а с другой они не должны приводить к существенной деформации деталей ввиду размягчения стеклофазы.

Влажность газовой среды оказывает ключевое влияние на качество металлизации керамики. Проверка качества металлизации проводится на образцах-свидетелях методом контроля величины разрушающего паяный шов между металлической манжетой и керамикой усилия.

Для повышения смачиваемости металлизации припоями, на нее наносится дополнительное гальваническое покрытие - медь или никель.

Пайка

Процесс пайки керамических деталей с металлической арматурой осуществляется в основном припоями на основе серебра. Но при пайке керамики с материалами на основе тугоплавких металлов (молибден, вольфрам) или железа (29НК, 42Н и др.) в качестве припоя может быть использована медь.

Также металлокерамическое соединение может быть получено с помощью стеклоприпоя (стеклоцемента). Такой способ пайки обычно применяется в случаях, когда затруднена металлизация (малые размеры отверстий, труднодоступные для металлизации поверхности).

Ключевое отличие процесса пайки керамики от пайки металлов заключается в необходимости стабилизации температуры во всем объеме керамической детали в процессе пайки, так как керамика имеет относительно низкую теплопроводность и большую теплоемкость.

Также металлокерамическое соединение может быть получено с помощью стеклоприпоя (стеклоцемента). Такой способ пайки обычно применяется в случаях, когда затруднена металлизация (малые размеры отверстий, труднодоступные для металлизации поверхности).

Ключевое отличие процесса пайки керамики от пайки металлов заключается в необходимости стабилизации температуры во всем объеме керамической детали в процессе пайки, так как керамика имеет относительно низкую теплопроводность и большую теплоемкость.

Контроль качества

Контроль качества

На протяжении всего цикла изготовления керамики необходимо проводить контроль качества.

Контролю подлежат:

• параметры всех технологических процессов;

• параметры порошков, из которых изготавливается полуфабрикат;

• качество используемой оснастки и приспособлений;

• качество используемого мерительного инструмента;

• качество заготовки после формообразования (размеры и внешний вид);

• качество деталей после удаления связки;

• качество деталей после обжига (геометрия и внешний вид);

• качество деталей после шлифовки;

• качество металлизационных паст;

• качество металлизации (разрушающее усилие);

• качество пайки.

Основная задача контроля качества - изъять из технологического процесса дефектные детали и провести анализ причин возникновения этих дефектов.

На протяжении всего цикла изготовления керамики необходимо проводить контроль качества.

Контролю подлежат:

• параметры всех технологических процессов;

• параметры порошков, из которых изготавливается полуфабрикат;

• качество используемой оснастки и приспособлений;

• качество используемого мерительного инструмента;

• качество заготовки после формообразования (размеры и внешний вид);

• качество деталей после удаления связки;

• качество деталей после обжига (геометрия и внешний вид);

• качество деталей после шлифовки;

• качество металлизационных паст;

• качество металлизации (разрушающее усилие);

• качество пайки.

Основная задача контроля качества - изъять из технологического процесса дефектные детали и провести анализ причин возникновения этих дефектов.